關于襯四氟管介質傳輸設計的綜合分析,結合其材料特性、結構優(yōu)化及實際應用場景。

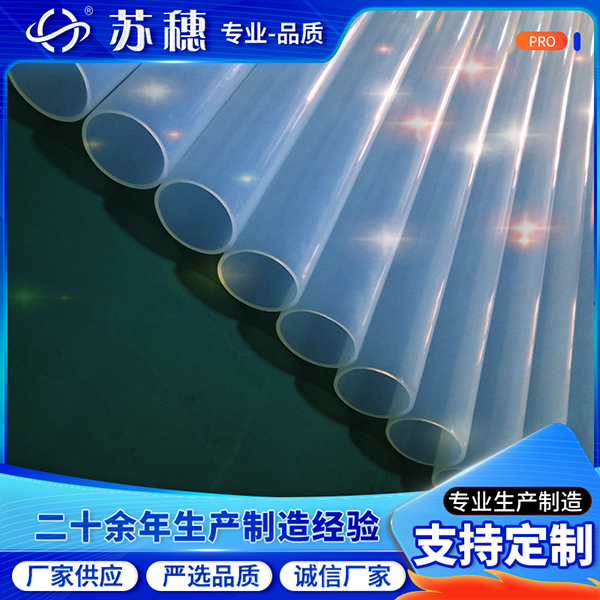

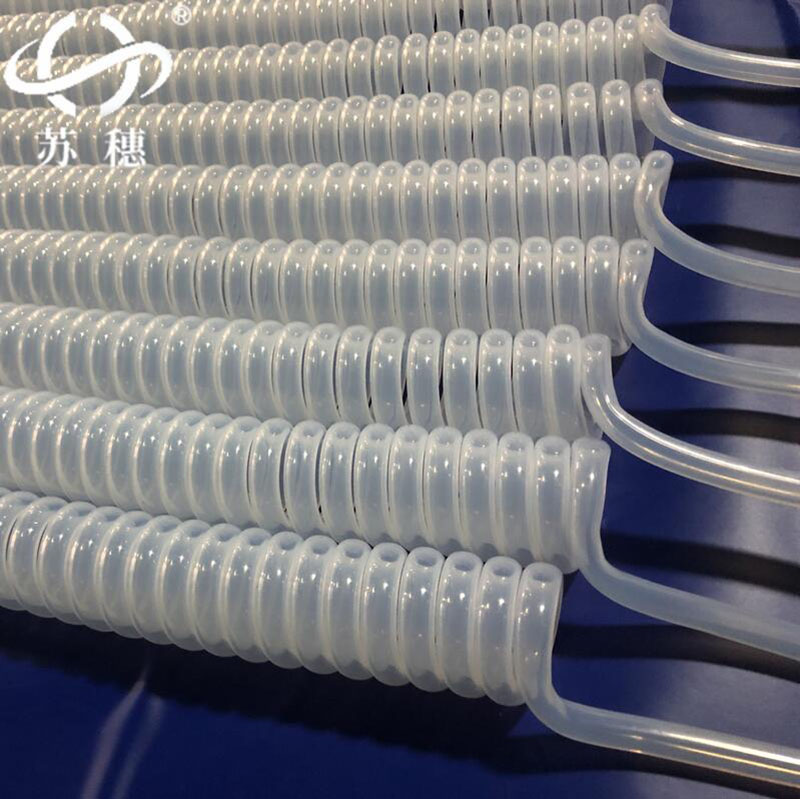

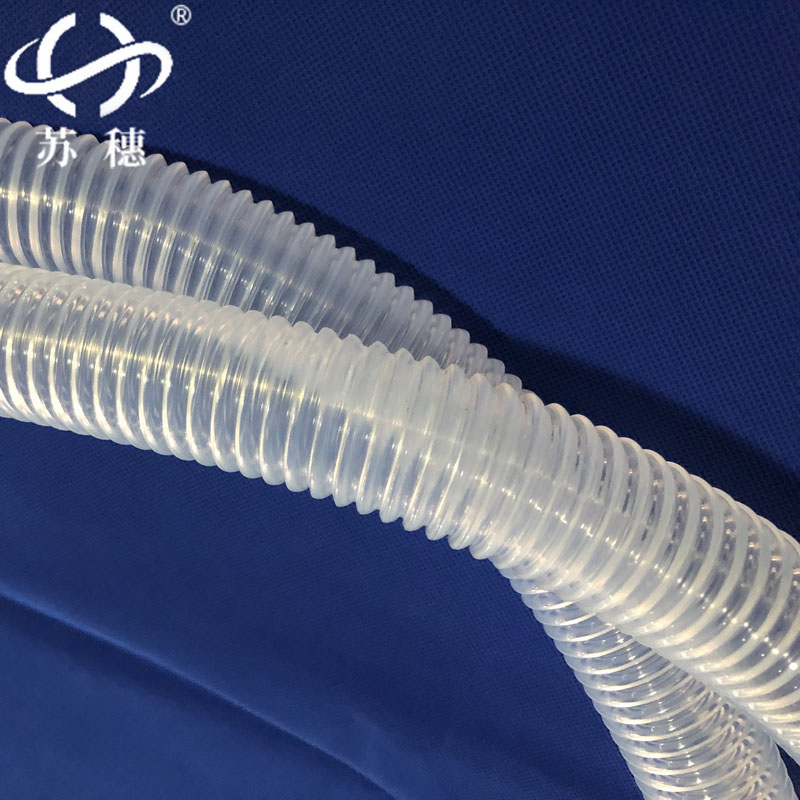

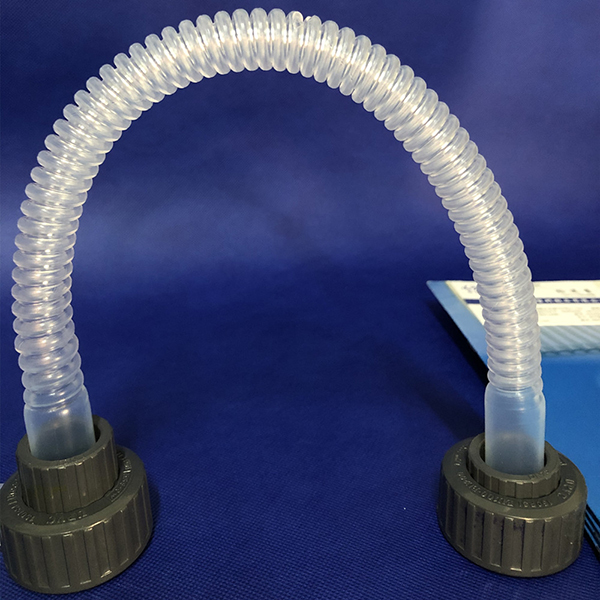

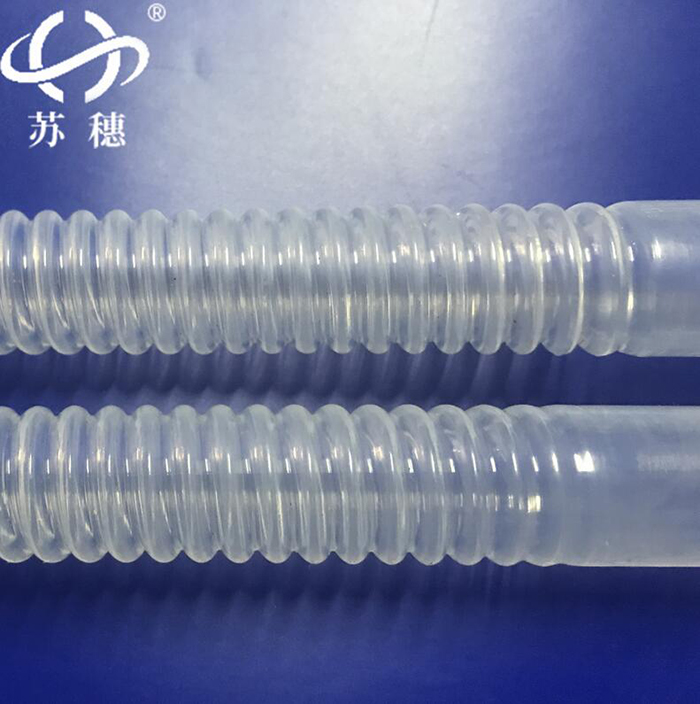

PTFE襯層對強酸、強堿、有機溶劑及氧化劑具有非常強耐受性,可長期穩(wěn)定傳輸腐蝕性介質,避免管道腐蝕泄漏。需根據(jù)介質特性選擇襯層厚度及工藝,例如氫氟酸需確保襯層無孔隙,防止?jié)B透腐蝕金屬基體。高壓或高溫需采用加強結構。高壓環(huán)境需選用波紋管設計或法蘭密封結構。PTFE的低摩擦系數(shù)可減少介質流動阻力,降低能耗。光滑內壁可防止物料粘附,避免管道堵塞,尤其適用于漿料或高粘度介質輸送。設計中需結合管徑、彎頭曲率及流速優(yōu)化,例如采用大半徑彎頭減少局部阻力損失。鋼襯四氟管以鋼管為基體,內襯PTFE層,通過噴涂、滾涂或粘貼工藝實現(xiàn)緊密結合,兼具機械強度與耐腐蝕性。采用鋼絲/鋼網(wǎng)嵌入PTFE層,提升抗負壓能力,適用于蒸餾、萃取等負壓工況。需明確法蘭壓力等級、密封面形式 ,并采用PTFE包覆墊片防止介質接觸金屬。內襯四氟金屬軟管通過波紋結構補償管道位移,適應振動或熱脹冷縮環(huán)境,同時保持密封性。高溫高壓管道采用多層PTFE襯里或外覆隔熱層,例如在180℃以上環(huán)境使用抗高溫改性PTFE。醫(yī)藥或半導體行業(yè)需采用無縫內襯工藝,避免介質殘留,并通過電拋光處理提升表面光潔度。通過腐蝕浸泡實驗驗證襯層完整性。模擬實際工況進行脈沖壓力循環(huán),檢測疲勞壽命。采用薄壁鋼管與薄層PTFE復合,降低重量。集成壓力、溫度傳感器,實時監(jiān)控襯層狀態(tài),防備突發(fā)失效。先選鋼襯四氟緊襯管,法蘭密封面需覆蓋PTFE防止酸霧腐蝕。反應釜進料管采用金屬軟管襯四氟,適應設備振動及溫度波動。食品行業(yè)高純度介質傳輸選擇無縫內襯管,符合認證,避免生物污染。能源與煙氣脫硫系統(tǒng)使用鋼襯四氟管道,耐受濕法脫硫中的腐蝕。

襯四氟管的介質傳輸設計需圍繞介質特性、工況參數(shù)及結構可靠性展開,通過復合層強化、密封優(yōu)化及工藝創(chuàng)新實現(xiàn)傳輸。未來趨勢包括輕量化、耐惡劣工況及智能化監(jiān)測技術的集成。具體選型可參考實際工況參數(shù)與行業(yè)標準。